钣金行业作为制造业的重要分支,在数字化转型中面临诸多技术与管理难题。尽管数字化技术为生产效率、成本控制和质量管理带来了显著提升,但其落地过程仍存在系统性障碍。结合行业实践与前沿研究,本文梳理了钣金数字化中的主要问题,并提出应对建议。

一、数据整合与系统孤岛问题

钣金企业的生产流程涉及多系统协作(如ERP、MES、CAD/CAM等),但系统间数据互通性差,形成“信息孤岛”。例如,数控设备与管理系统之间缺乏标准化接口,导致生产数据无法实时共享,影响排产与设备利用率优化。此外,数据格式不统一、采集精度不足等问题进一步加剧了数据分析的难度。永拓钣金ERP某企业案例显示,由于MES系统与ERP订单数据未完全打通,导致生产计划与实际需求脱节,库存周转率下降20%。

应对策略:

构建统一的数据标准与治理体系,通过工业物联网(IIoT)网关实现设备数据的实时采集与清洗;

采用平台化解决方案,集成多系统数据流,支持跨部门协同管理。

二、生产流程复杂性与协同效率低下

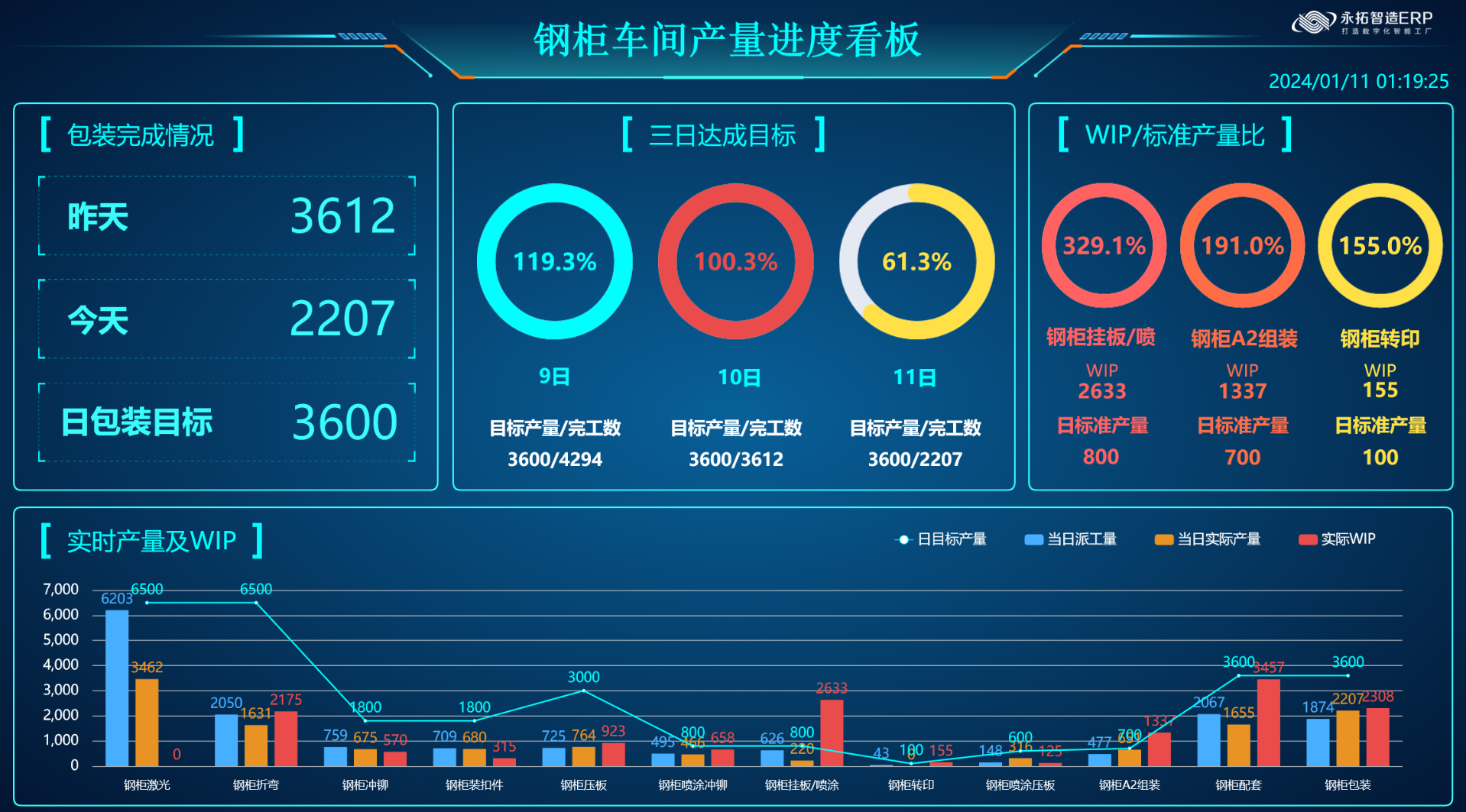

钣金加工包含切割、折弯、焊接等多道工序,工艺参数复杂且依赖人工经验。传统模式下,工序间协同效率低,设备利用率不足60%。例如,激光切割与折弯工序因工艺参数调整滞后,导致返工率增加。同时,生产进度不透明、质量追溯困难,企业难以快速响应客户需求变更。

应对策略:

引入MES系统实现生产全流程可视化,通过实时监控设备状态与工艺参数,减少异常停机时间;

应用AI算法优化工艺路径,如自动套料排样技术可提升材料利用率至90%以上;

三、计划排产与资源优化困境

钣金行业多品种、小批量的生产特性使得传统排产工具(如通用APS系统)难以适配。企业常面临订单交期短、插单频繁的挑战,而静态排产模型无法动态调整资源分配,导致产能浪费56.例如,某企业因排产算法未考虑设备实时负荷,导致关键设备超负荷运转,故障率上升30%。

应对策略:

开发行业定制化排产工具,如“合单-套料排样”算法,结合实时库存与设备状态动态优化生产计划;

利用数字孪生技术模拟不同排产方案,预测瓶颈并提前调整资源分配。

四、技术应用与人员适配挑战

数字化转型对员工技能提出更高要求,但钣金企业普遍存在技术人才短缺问题。例如,部分企业引入MES系统后,因操作人员不熟悉数据录入规则,导致系统数据可信度降低。此外,部分数字化工具(如自动编程软件)与实际工艺需求脱节,需投入大量时间进行二次开发。

应对策略:

建立分层培训体系,通过“系统辅助培训模块”提升员工数字化技能;

选择可灵活定制的数字化平台(如低代码开发工具),降低技术适配成本。

五、成本控制与投资回报压力

数字化转型初期需投入大量资金用于软硬件采购与系统集成,中小企业常因资金压力选择局部试点,导致整体效益受限。例如,永拓钣金ERP的某钣金企业虽部署了MES系统,但因未同步升级设备联网能力,数据采集效率不足,未能实现预期成本节约目标。

应对策略:

分阶段实施数字化项目,优先解决高价值环节(如库存优化、设备预测性维护);

通过政府补贴或产业联盟合作分摊技术研发成本。

结语

钣金数字化进程的挑战本质上是技术、管理与人才的综合博弈。企业需在数据治理、流程重构与技术适配三个维度同步发力,方能实现从“经验驱动”到“数据驱动”的跨越。未来,随着AI、数字孪生等技术的深度融合,钣金行业有望突破现有瓶颈,迈向更高水平的智能制造。